Подвеска

Итак, приступаем к изготовлению подвески, вернее к подготовительным работам по установке подвески. Здесь будем изготавливать опору направляющего колеса с механизмом натяжения, балансиров опорных катков и бортовую передачу (естественно, все имитация). Оснащать подвеску другими деталями будем несколько позже.

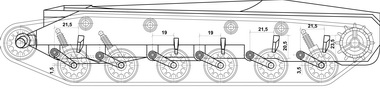

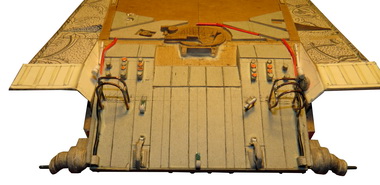

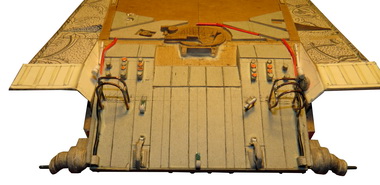

Прежде чем изготавливать эти элементы, необходимо выяснить расположение элементов подвески как сбоку, так и спереди и сзади. Дело в том, что гусеница внешней частью должна проходить как раз по краю надгусеничной полки. Кроме того, расположение поддерживающих катков должно быть таким, что при установке гусеницы, она не упиралась в надгусеничную полку. Для того, чтобы это было видно визуально, я сделал чертежи подвески видом сбоку, спереди и сзади.

Результатом этих чертежей есть уточнение размеров указанных выше элементов с таким расчетом, чтобы гребни гусениц располагались посередине опорных катков и направляющих колес и гусеница находилась в указанных выше габаритах, гусеницы обтекали ведущие колеса с выполнением того же условия, поддерживающие катки располагались с внутренней части гребней гусениц и при этом не выталкивали гусеницы за пределы надгусеничных полок.

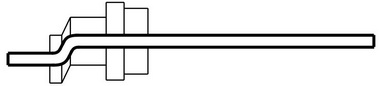

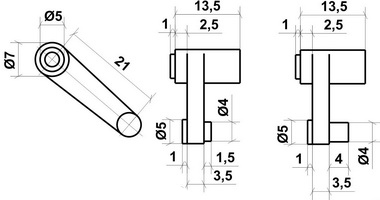

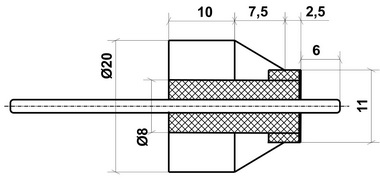

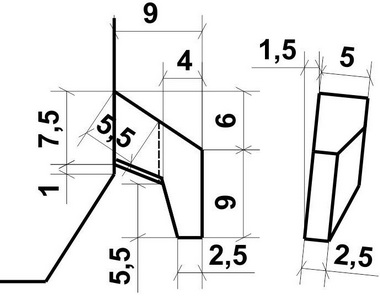

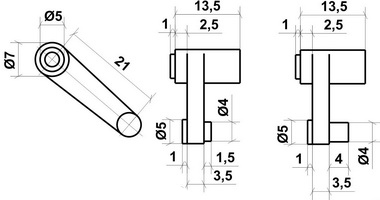

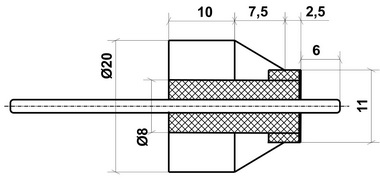

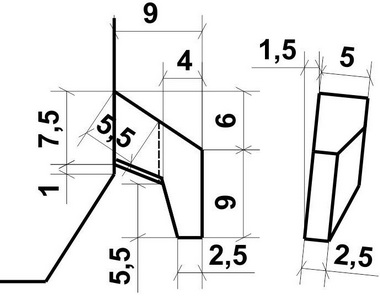

Начинаем с опоры направляющего колеса с механизмом натяжения. Что она представляет, видно на чертеже. Но прежде, чем изготавливать опоры, для обеспечения прочности размещения как опоры, так и самого направляющего колеса, необходимо изготовить оси, на которых это все будет крепиться. Для изготовление осей необходимо использовать ту же проволоку, на основе которой делались муфты в корпус.

Сперва проволоку сделать как можно ровнее. Потом для сгибания проволоки использовать или мой чертеж, который сделан в масштабе 1:1, для чего его просто распечатываете, или сами чертите на бумаге. Выгибаете две проволоки. Потом обрезаете эту проволоку с обеих сторон опять же согласно чертежа. Хвостовик, который входит в направляющее колесо, должен быть меньше ширины направляющего колеса, размер которого составляет 9,5 мм. Значит, длина хвостовика, на который устанавливается направляющее колесо, должна быть около 7 мм. Длина хвостовика, который входит в муфту корпуса, должна быть меньше половины ширины корпуса в месте установки опоры НК. Края хвостовиков обязательно необходимо закруглить, чтобы при сборке они не задирали бумагу в муфтах.

Сперва проволоку сделать как можно ровнее. Потом для сгибания проволоки использовать или мой чертеж, который сделан в масштабе 1:1, для чего его просто распечатываете, или сами чертите на бумаге. Выгибаете две проволоки. Потом обрезаете эту проволоку с обеих сторон опять же согласно чертежа. Хвостовик, который входит в направляющее колесо, должен быть меньше ширины направляющего колеса, размер которого составляет 9,5 мм. Значит, длина хвостовика, на который устанавливается направляющее колесо, должна быть около 7 мм. Длина хвостовика, который входит в муфту корпуса, должна быть меньше половины ширины корпуса в месте установки опоры НК. Края хвостовиков обязательно необходимо закруглить, чтобы при сборке они не задирали бумагу в муфтах.

Опора НК делается способом набора, похожего на сборку пирамидки в детстве, когда на ось надевались кружочки. Но для этого необходимо эти "кружочки" сперва изготовить. Эти "кружочки" делаются согласно чертежа. Количество "кружочков" разной формы определяется толщиной картона. Можно эти детальки начертить в электронном виде и потом распечатать на обычной бумаге, которую в дальнейшем наклеить на картон. Этот способ сохранит массу времени. Рекомендуется сделать "кружочки" немножко с запасом, чтобы их в процессе склеивания не доделывать. Перед вырезанием "кружочков" в месте прохождения оси прорезаются отверстия ранее описанным способом. То есть в центре предполагаемого отверстия шилом прокалывается дырочка диаметром меньше диаметра проволоки, в образовавшееся отверстие вставляется проволока и загнувшаяся часть картона обрезается ножом. После этого начинаем этот "пирог" склеивать. Начинаем с места установки направляющего колеса. Первый кружочек устанавливаем на расстоянии 7 мм от края малого хвостовика и к нему приклеиваем другие "кружки" согласно чертежа, контролируя при этом положение первого кружка и размеры собираемых деталей. При сборке необходимо иметь ввиду, что кривошип опоры направляющего колеса должен быть приблизительно на 45° ниже горизонтальной оси механизма натяжения. Кроме того надо помнить, что правый и левый кривошипы симметричны.

После высыхания склеенных пакетов их необходимо обработать, чтобы они были более-менее гладкими. Дальше устанавливаем их на свои места и на них обрисовываем контур корпуса. Снимаем их и сглаживаем внутреннюю часть до нарисованного контура. После этого устанавливаем их на свои места, при этом всю деталь желательно покрыть клеем, чтобы в дальнейшем они не расслаивались.

После высыхания склеенных пакетов их необходимо обработать, чтобы они были более-менее гладкими. Дальше устанавливаем их на свои места и на них обрисовываем контур корпуса. Снимаем их и сглаживаем внутреннюю часть до нарисованного контура. После этого устанавливаем их на свои места, при этом всю деталь желательно покрыть клеем, чтобы в дальнейшем они не расслаивались.

После высыхания клея проверяем расположение прилегающей плоскости, к которой будет устанавливаться направляющее колесо. В данном случае расстояние от внешнего края надгусеничной полки до этой плоскости должно быть приблизительно 18,25 мм. Почему приблизительно, потому что при создании изделий из картона обеспечить такую точность проблематично. Это расстояние рассчитывается очень просто. Ширина гусеницы 27 мм. Берем половину этого расстояния - 13,5 мм. Потом берем половину ширины направляющего колеса - 9,5/2=4,75 мм. Складываем 13,5 и 4,75 и получаем 18,25 мм. Если расстояние от 18 до 18,5 мм, то ничего делать не надо. Если расстояние больше 18,5 мм, то необходимо приклеить один кружок, подбирая соответствующую толщину картона. Если расстояние меньше 18 мм, то необходимо один кружок с оси срезать.

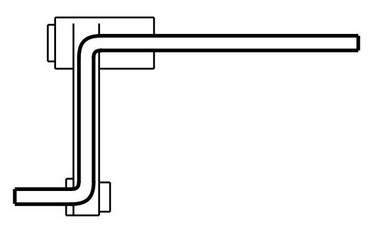

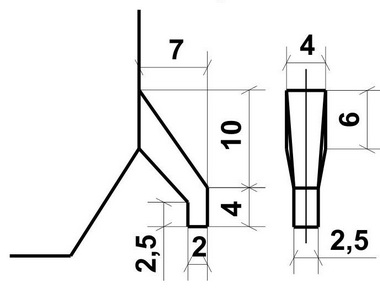

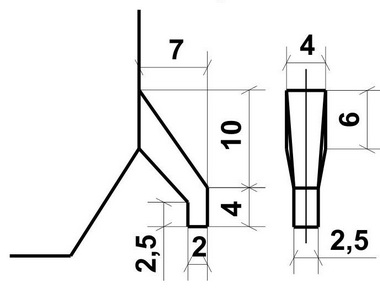

Дальше изготавливаем балансиры опорных катков. Их всего 12. Процесс их изготовления похож на процесс изготовления опор направляющих колес. Сперва из проволоки выгибаются оси балансиров по профилю. Можно использовать профиль, который я здесь выложил, распечатав его, или самостоятельно начертить. Тело балансира наборное. Поэтому необходимо заготовить детали. Большая часть - это кружочки. Но есть детали с так называемого тела "кривошипа". Количество деталей зависит от толщины картона. Во всех деталях, через которые будет проходить ось балансира, необходимо сделать отверстия. Детали тела "кривошипа" условно можно разделить на три категории: наружные, внутренние и средние. В наружных деталях (которые ближе к катку) отверстие нужно делать только для оси катка, во внутренних деталях (которые ближе к корпусу) - только для оси опоры балансира. А вот в средних деталях (которые находятся между внутренними и внешними деталями) делается сплошной вырез между центрами осей. В этот вырез при сборке будет укладываться кривошип. Ширина выреза зависит от диаметра проволоки. По длине же этот вырез можно сделать немножко дальше за оси как катка, так и опоры балансира, чтобы при сборке была возможность небольшого маневра.

Дальше изготавливаем балансиры опорных катков. Их всего 12. Процесс их изготовления похож на процесс изготовления опор направляющих колес. Сперва из проволоки выгибаются оси балансиров по профилю. Можно использовать профиль, который я здесь выложил, распечатав его, или самостоятельно начертить. Тело балансира наборное. Поэтому необходимо заготовить детали. Большая часть - это кружочки. Но есть детали с так называемого тела "кривошипа". Количество деталей зависит от толщины картона. Во всех деталях, через которые будет проходить ось балансира, необходимо сделать отверстия. Детали тела "кривошипа" условно можно разделить на три категории: наружные, внутренние и средние. В наружных деталях (которые ближе к катку) отверстие нужно делать только для оси катка, во внутренних деталях (которые ближе к корпусу) - только для оси опоры балансира. А вот в средних деталях (которые находятся между внутренними и внешними деталями) делается сплошной вырез между центрами осей. В этот вырез при сборке будет укладываться кривошип. Ширина выреза зависит от диаметра проволоки. По длине же этот вырез можно сделать немножко дальше за оси как катка, так и опоры балансира, чтобы при сборке была возможность небольшого маневра.

После подготовки деталей приступаем к сборке балансира. Ее начинаем с тела "кривошипа". Сперва склеиваем детали с вырезами. Их количество зависит от диаметра проволоки. Плюс к ним приклеиваем одну из внешних или внутренних деталей (какую - значение не имеет). Склеиваем сразу все двенадцать штук. После высыхания клея устанавливаем проволочную ось, предварительно добавив в вырез клея. Потом сверху добавляем еще клея и все это закрываем деталью без выреза как крышкой. Оставляем тело высыхать, проследив обязательно, чтобы тело "кривошипа" было перпендикулярно проволочной оси.

После высыхания клея проверяем толщину тела "кривошипа" в соответствии с чертежом. При необходимости добавляем детали. Если необходимо одну, то внутреннюю, если больше, то равномерно распределить на внутренние и внешние.

Потом приклеиваются остальные детали согласно чертежа, контролируя размеры. Также необходимо помнить, что есть балансиры, на которые устанавливаются амортизаторы. На них выступы с внутренней стороны больше.

Но есть другие танки, например Т-80, у которых балансир имеет изгиб тела с углом больше 90°. Тогда для изготовления таких балансиров используется метод изготовления кривошипа направляющего колеса. То есть для изготовления средней части балансира необходимо делать заготовки в форме овала (условное сечение должно быть перпендикулярно горизонтальным осям балансира) с отверстием посередине для проволоки. Вертикальный размер овала нужно делать немножко больше, чтобы в процессе обработки убрать эффект ступеньки.

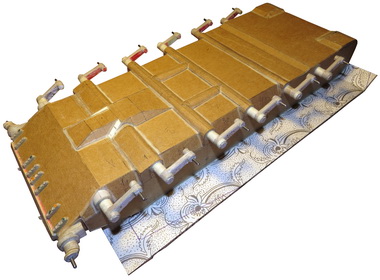

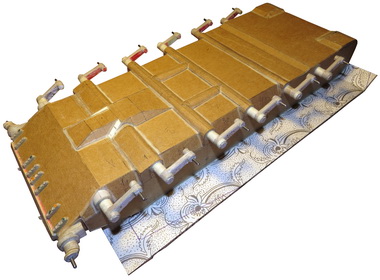

Но возвращаемся к нашим балансирам. После изготовления их тело необходимо покрыть клеем для повышения прочности и устранения мелких неровностей. Балансиры обрабатываются. Дальше приступаем к установке балансиров на корпус. Хочу напомнить, что на в 1, 2 и 6 опоры ставятся балансиры с увеличенным выступом с внутренней стороны для крепления амортизатора. Итак, сперва устанавливаем 4 балансира 1 и 6 подвесок. Опять же перед их закреплением проверяем расстояние от наружной части надгусеничной полки до вертикальной наружной поверхности. Оно должно быть в пределах 18 - 18,5 мм. Регулировка производится установкой или срезанием кружков на части балансира возле корпуса. Дальше для правильной установки угла закрутки балансира корпус необходимо установить на подставки. Как видно из чертежа ходовой части сбоку расстояние от выступа днища под механиком-водителем до оси катка составляет 1,5 мм, а в задней части - 3,5 мм. К этим размерам необходимо добавить радиус нижней средней части балансира - 2,5 мм. Получается передняя подставка должна иметь высоту 4 мм, задняя - 6 мм. Эти подставки импровизировано делаю из кусков картона, набирая необходимую высоту. Специально, конечно, эти куски не режу, а использую то что есть. Ставлю корпус на эти подставки, придавливаю его небольшим грузом, чтобы сжать картон, и приклеиваю балансиры.

Но возвращаемся к нашим балансирам. После изготовления их тело необходимо покрыть клеем для повышения прочности и устранения мелких неровностей. Балансиры обрабатываются. Дальше приступаем к установке балансиров на корпус. Хочу напомнить, что на в 1, 2 и 6 опоры ставятся балансиры с увеличенным выступом с внутренней стороны для крепления амортизатора. Итак, сперва устанавливаем 4 балансира 1 и 6 подвесок. Опять же перед их закреплением проверяем расстояние от наружной части надгусеничной полки до вертикальной наружной поверхности. Оно должно быть в пределах 18 - 18,5 мм. Регулировка производится установкой или срезанием кружков на части балансира возле корпуса. Дальше для правильной установки угла закрутки балансира корпус необходимо установить на подставки. Как видно из чертежа ходовой части сбоку расстояние от выступа днища под механиком-водителем до оси катка составляет 1,5 мм, а в задней части - 3,5 мм. К этим размерам необходимо добавить радиус нижней средней части балансира - 2,5 мм. Получается передняя подставка должна иметь высоту 4 мм, задняя - 6 мм. Эти подставки импровизировано делаю из кусков картона, набирая необходимую высоту. Специально, конечно, эти куски не режу, а использую то что есть. Ставлю корпус на эти подставки, придавливаю его небольшим грузом, чтобы сжать картон, и приклеиваю балансиры.

После высыхания клея добавляю клея в местах контакта для увеличения площади контакта.

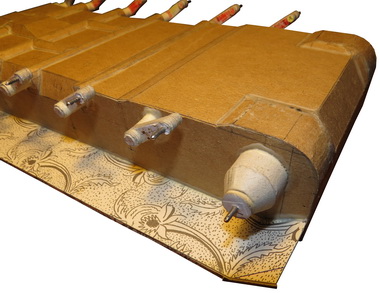

После высыхания этого клея приступаем к установке остальных балансиров. Устанавливаем балансиры на место, проверяем расстояние от внешней кромки надгусеничной полки до вертикальной нижней плоскости балансира. При необходимости регулируем и приклеиваем к корпусу. Потом усиливаем плоскость контакта клеем. Балансиры установлены. Как это выглядит показано на фото.

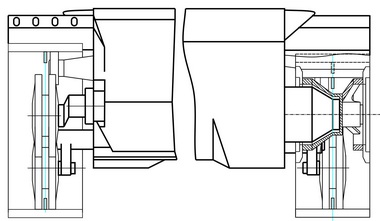

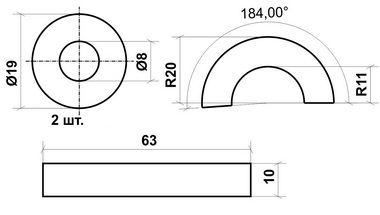

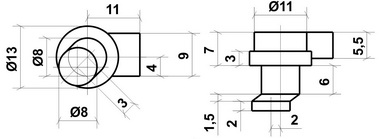

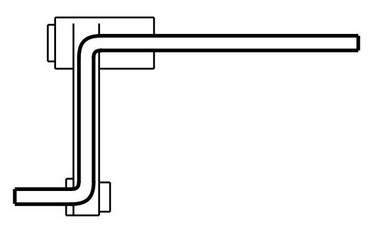

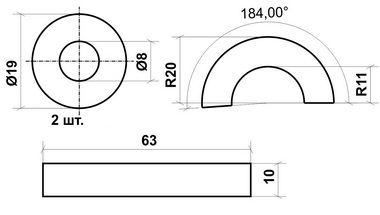

Следующим шагом имитируем бортовые передачи, на оси которых будут устанавливаться ведущие колеса. Без этого шага обойтись нельзя, так как при осмотре модели сзади бортовые передачи или их отсутствие будет видно. Поэтому их надо изготовлить и установить. Их форма видна на чертеже "Подвеска. Вид спереди и сзади". Их конструкция с размерами и некоторые детали показаны на отдельных чертежах.

Следующим шагом имитируем бортовые передачи, на оси которых будут устанавливаться ведущие колеса. Без этого шага обойтись нельзя, так как при осмотре модели сзади бортовые передачи или их отсутствие будет видно. Поэтому их надо изготовлить и установить. Их форма видна на чертеже "Подвеска. Вид спереди и сзади". Их конструкция с размерами и некоторые детали показаны на отдельных чертежах.

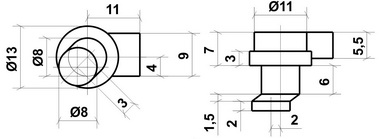

Итак, для изготовления имитации бортовой передачи берем ту же самую проволоку, что использовали при изготовлении балансиров, длиной приблизительно в половину ширины корпуса. На эту проволоку наматываем бумажную втулку длиной 19,5 мм и диаметром 8 мм. С одной из сторон проволока должна выглядывать на 6,5 мм (на этот хвостовичок будет устанавливаться ведущее колесо). Из картона вырезаем кружочек диаметром 11 мм, в центре делаем отверствие под проволоку и приклеиваем к бумажной втулке со стороны короткого хвостовика проволоки. Дальше берем полоску обычной бумаги шириной 5 мм и, наматывая ее поверх бумажной втулки с внутренней стороны картонного кружочка впритык к нему, доводим диаметр до 11 мм.

Итак, для изготовления имитации бортовой передачи берем ту же самую проволоку, что использовали при изготовлении балансиров, длиной приблизительно в половину ширины корпуса. На эту проволоку наматываем бумажную втулку длиной 19,5 мм и диаметром 8 мм. С одной из сторон проволока должна выглядывать на 6,5 мм (на этот хвостовичок будет устанавливаться ведущее колесо). Из картона вырезаем кружочек диаметром 11 мм, в центре делаем отверствие под проволоку и приклеиваем к бумажной втулке со стороны короткого хвостовика проволоки. Дальше берем полоску обычной бумаги шириной 5 мм и, наматывая ее поверх бумажной втулки с внутренней стороны картонного кружочка впритык к нему, доводим диаметр до 11 мм.

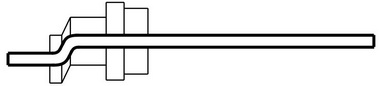

Дальше необходимо установить ограничительный упор. Дело в том, что прямая проволока, которая используется при создании имитации бортовой передачи, может перемещаться как при установке самой передачи на корпус, так и при установке ведущего колеса. Поэтому необходимо установить между корпусом и бортовой передачей какую-либо деталь и прикрепить ее к проволоке. Вариантов сделать это множество. Например, припаять кусочек проволоки или приклеить шайбочку клеем например эпоксидным (ПВА не подойдет). Главное, чтобы был выдержано соответствующее положение проволоки относительно корпуса и эта деталька не мешала установке имитации бортовой передачи на корпус.

Дальше необходимо установить ограничительный упор. Дело в том, что прямая проволока, которая используется при создании имитации бортовой передачи, может перемещаться как при установке самой передачи на корпус, так и при установке ведущего колеса. Поэтому необходимо установить между корпусом и бортовой передачей какую-либо деталь и прикрепить ее к проволоке. Вариантов сделать это множество. Например, припаять кусочек проволоки или приклеить шайбочку клеем например эпоксидным (ПВА не подойдет). Главное, чтобы был выдержано соответствующее положение проволоки относительно корпуса и эта деталька не мешала установке имитации бортовой передачи на корпус.

Вырезаем полоску из картона 63х10 мм, сворачиваем ее в колечко и склеиваем встык. Вырезаем два кружка диаметром 19 мм с центральным отверстием диаметром 8 мм. После высыхания кольца вставляем сперва один кружочек внутрь и располагаем его так, чтобы он находился по торцевому срезу колечка, и приклеиваем. Дожидаемся высыхания клея и устанавливаем второй кружочек с другого торца колечка. После высыхания этой конструкции надеваем ее на бумажную втулку так, чтобы один кружочек совпал с торцом бумажной втулки в районе более длинного хвостовика. При этом необходимо следить, чтобы кружочки колечка были перпендикулярны бумажной втулке. Проще всего это сделать таким образом. Надеваем колечко на бумажную втулку и продвигаем его в сторону короткого хвостовика. Вставляем более длинный хвостовик в соответствующую втуку корпуса до упора в корпус бумажной втулки. После этого сдвигаем колечко до упора в корпус и приклеиваем наружный кружочек к бумажной втулке. После высыхания клея извлекаем это устройство из втулки корпуса и приклеиваем второй кружочек.

Вырезаем полоску из картона 63х10 мм, сворачиваем ее в колечко и склеиваем встык. Вырезаем два кружка диаметром 19 мм с центральным отверстием диаметром 8 мм. После высыхания кольца вставляем сперва один кружочек внутрь и располагаем его так, чтобы он находился по торцевому срезу колечка, и приклеиваем. Дожидаемся высыхания клея и устанавливаем второй кружочек с другого торца колечка. После высыхания этой конструкции надеваем ее на бумажную втулку так, чтобы один кружочек совпал с торцом бумажной втулки в районе более длинного хвостовика. При этом необходимо следить, чтобы кружочки колечка были перпендикулярны бумажной втулке. Проще всего это сделать таким образом. Надеваем колечко на бумажную втулку и продвигаем его в сторону короткого хвостовика. Вставляем более длинный хвостовик в соответствующую втуку корпуса до упора в корпус бумажной втулки. После этого сдвигаем колечко до упора в корпус и приклеиваем наружный кружочек к бумажной втулке. После высыхания клея извлекаем это устройство из втулки корпуса и приклеиваем второй кружочек.

Дальше вырезаем деталь в форме сегмента. Из нее формируем усеченый конус и склеиваем его встрык. После высыхания клея устанавливаем его на бортовую передачу как это показано на чертеже. Обращаю внимание, что он должен располагаться именно так, как показано на чертеже. Если есть отличия, то придется переделывать, внося изменения в размеры детали.

Дальше вырезаем деталь в форме сегмента. Из нее формируем усеченый конус и склеиваем его встрык. После высыхания клея устанавливаем его на бортовую передачу как это показано на чертеже. Обращаю внимание, что он должен располагаться именно так, как показано на чертеже. Если есть отличия, то придется переделывать, внося изменения в размеры детали.

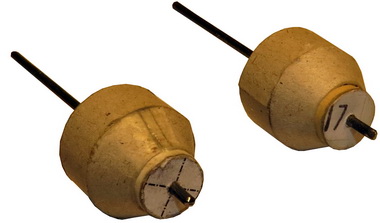

Что из этого получилось, видно на фото.

И, последний элемент, который устанавливаем на корпус в масштабах этой статьи, - это ограничительные упоры. Они имеют два вида: упоры 1, 5 и 6 подвесок и упоры 3 и 4 подвесок. Упоры 3 и 4 подвесок одинаковы с правого и левого бортов. Упоры же 1, 5 и 6 подвесок разных бортов зеркальны между собой.

И, последний элемент, который устанавливаем на корпус в масштабах этой статьи, - это ограничительные упоры. Они имеют два вида: упоры 1, 5 и 6 подвесок и упоры 3 и 4 подвесок. Упоры 3 и 4 подвесок одинаковы с правого и левого бортов. Упоры же 1, 5 и 6 подвесок разных бортов зеркальны между собой.

Изготовление же упоров одинаково. Из картона изготавливают заготовки соответствующих упоров, потом склеивают до необходимой тощины. После высыхания способом обрезания и обработки напильником и надфилями доводятся упоры до соответствующего вида и размеров.

Изготовление же упоров одинаково. Из картона изготавливают заготовки соответствующих упоров, потом склеивают до необходимой тощины. После высыхания способом обрезания и обработки напильником и надфилями доводятся упоры до соответствующего вида и размеров.

После обработки упоры приклеиваются на корпус согласно чертежа "Подвеска. Вид сбоку". Торцы упоров также обрабатывают клеем. Что получилось - видно на фото.

Прежде чем изготавливать эти элементы, необходимо выяснить расположение элементов подвески как сбоку, так и спереди и сзади. Дело в том, что гусеница внешней частью должна проходить как раз по краю надгусеничной полки. Кроме того, расположение поддерживающих катков должно быть таким, что при установке гусеницы, она не упиралась в надгусеничную полку. Для того, чтобы это было видно визуально, я сделал чертежи подвески видом сбоку, спереди и сзади.

Результатом этих чертежей есть уточнение размеров указанных выше элементов с таким расчетом, чтобы гребни гусениц располагались посередине опорных катков и направляющих колес и гусеница находилась в указанных выше габаритах, гусеницы обтекали ведущие колеса с выполнением того же условия, поддерживающие катки располагались с внутренней части гребней гусениц и при этом не выталкивали гусеницы за пределы надгусеничных полок.

Начинаем с опоры направляющего колеса с механизмом натяжения. Что она представляет, видно на чертеже. Но прежде, чем изготавливать опоры, для обеспечения прочности размещения как опоры, так и самого направляющего колеса, необходимо изготовить оси, на которых это все будет крепиться. Для изготовление осей необходимо использовать ту же проволоку, на основе которой делались муфты в корпус.

Опора направляющего колеса с механизмом натяжения

Профиль проволоки в опоре направляющего колеса

Опора НК делается способом набора, похожего на сборку пирамидки в детстве, когда на ось надевались кружочки. Но для этого необходимо эти "кружочки" сперва изготовить. Эти "кружочки" делаются согласно чертежа. Количество "кружочков" разной формы определяется толщиной картона. Можно эти детальки начертить в электронном виде и потом распечатать на обычной бумаге, которую в дальнейшем наклеить на картон. Этот способ сохранит массу времени. Рекомендуется сделать "кружочки" немножко с запасом, чтобы их в процессе склеивания не доделывать. Перед вырезанием "кружочков" в месте прохождения оси прорезаются отверстия ранее описанным способом. То есть в центре предполагаемого отверстия шилом прокалывается дырочка диаметром меньше диаметра проволоки, в образовавшееся отверстие вставляется проволока и загнувшаяся часть картона обрезается ножом. После этого начинаем этот "пирог" склеивать. Начинаем с места установки направляющего колеса. Первый кружочек устанавливаем на расстоянии 7 мм от края малого хвостовика и к нему приклеиваем другие "кружки" согласно чертежа, контролируя при этом положение первого кружка и размеры собираемых деталей. При сборке необходимо иметь ввиду, что кривошип опоры направляющего колеса должен быть приблизительно на 45° ниже горизонтальной оси механизма натяжения. Кроме того надо помнить, что правый и левый кривошипы симметричны.

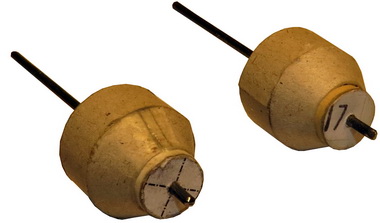

Готовые опоры НК

Опоры НК, установленные в корпус

После высыхания клея проверяем расположение прилегающей плоскости, к которой будет устанавливаться направляющее колесо. В данном случае расстояние от внешнего края надгусеничной полки до этой плоскости должно быть приблизительно 18,25 мм. Почему приблизительно, потому что при создании изделий из картона обеспечить такую точность проблематично. Это расстояние рассчитывается очень просто. Ширина гусеницы 27 мм. Берем половину этого расстояния - 13,5 мм. Потом берем половину ширины направляющего колеса - 9,5/2=4,75 мм. Складываем 13,5 и 4,75 и получаем 18,25 мм. Если расстояние от 18 до 18,5 мм, то ничего делать не надо. Если расстояние больше 18,5 мм, то необходимо приклеить один кружок, подбирая соответствующую толщину картона. Если расстояние меньше 18 мм, то необходимо один кружок с оси срезать.

Балансир ОК. Справа балансир для установки амортизатора

Профиль проволоки в балансире опорного катка

После подготовки деталей приступаем к сборке балансира. Ее начинаем с тела "кривошипа". Сперва склеиваем детали с вырезами. Их количество зависит от диаметра проволоки. Плюс к ним приклеиваем одну из внешних или внутренних деталей (какую - значение не имеет). Склеиваем сразу все двенадцать штук. После высыхания клея устанавливаем проволочную ось, предварительно добавив в вырез клея. Потом сверху добавляем еще клея и все это закрываем деталью без выреза как крышкой. Оставляем тело высыхать, проследив обязательно, чтобы тело "кривошипа" было перпендикулярно проволочной оси.

После высыхания клея проверяем толщину тела "кривошипа" в соответствии с чертежом. При необходимости добавляем детали. Если необходимо одну, то внутреннюю, если больше, то равномерно распределить на внутренние и внешние.

Потом приклеиваются остальные детали согласно чертежа, контролируя размеры. Также необходимо помнить, что есть балансиры, на которые устанавливаются амортизаторы. На них выступы с внутренней стороны больше.

Но есть другие танки, например Т-80, у которых балансир имеет изгиб тела с углом больше 90°. Тогда для изготовления таких балансиров используется метод изготовления кривошипа направляющего колеса. То есть для изготовления средней части балансира необходимо делать заготовки в форме овала (условное сечение должно быть перпендикулярно горизонтальным осям балансира) с отверстием посередине для проволоки. Вертикальный размер овала нужно делать немножко больше, чтобы в процессе обработки убрать эффект ступеньки.

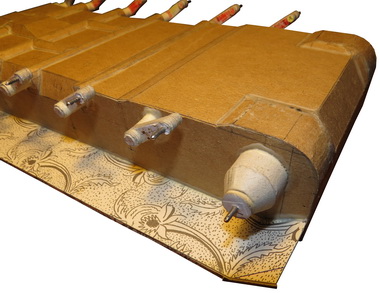

Балансиры ОК

Балансиры ОК, установленные на корпусе

После высыхания клея добавляю клея в местах контакта для увеличения площади контакта.

После высыхания этого клея приступаем к установке остальных балансиров. Устанавливаем балансиры на место, проверяем расстояние от внешней кромки надгусеничной полки до вертикальной нижней плоскости балансира. При необходимости регулируем и приклеиваем к корпусу. Потом усиливаем плоскость контакта клеем. Балансиры установлены. Как это выглядит показано на фото.

Имитация бортовой передачи

Некоторые детали бортовой передачи

Имитация бортовой передачи

Корпус с установленной имитацией БП

Упоры 1, 5 и 6 подвески

Упоры 3 и 4 подвески

Что из этого получилось, видно на фото.

Упоры

Корпус с установленными упорами

После обработки упоры приклеиваются на корпус согласно чертежа "Подвеска. Вид сбоку". Торцы упоров также обрабатывают клеем. Что получилось - видно на фото.